Die Karsdorfer Zement GmbH ist in 06638 Karsdorf, Burgenlandkreis, im Landschaftsschutzgebiet „Unstrut - Trias - Land“ im Südwesten des Landes Sachsen - Anhalt ansässig. Das Werksgelände befindet sich östlich der Unstrut. In morphologischer Hinsicht ist das Gebiet durch das Unstruttal sowie eine reichhaltige Muschelkalkstufe charakterisiert.

Im Jahre 1927 wurde die Karsdorfer Zement GmbH als Aktiengesellschaft „ Kursachsen - Portland Zement“ gegründet. 1951 wurde das Unternehmen volkseigener Betrieb. In den fünfziger und hauptsächlich sechziger Jahren kam es im „ VEB Zementwerk Karsdorf“ zu zahlreichen Um- und Ausbauphasen. So wurde bis zum Jahre 1972 der Bau der vier Trockenöfen in der dritten Fertigungseinheit, Betriebsteil 3, durchgeführt. Mit den politischen Veränderungen 1989 vollzog sich die Umwandlung vom volkseigenen Betrieb zur Kapitalgesellschaft. Im Juni 1990 wurden die ersten Verträge zu den Zementproduktionsanlagen zwischen der Altgesellschaft Karsdorfer Zement GmbH und einer Tochtergesellschaft der französischen Firmengruppe Lafarge Coppee abgeschlossen. Die bis zum Dezember 1994 firmierte Karsdorfer Zement GmbH tritt seit Beginn diesen Jahres unter der Dachmarke Lafarge Zement auf.

Mit der Übernahme des Werkes durch Lafarge Zement kam es zu einem umfangreichen Modernisierungsprogramm des Betriebsteiles 3. Neben dem Umbau der Produktionsanlagen, wie zum Beispiel Dosiereinrichtungen, Brenner und Staubfilter, sah dieses Modernisierungsprogramm die Errichtung neuer Umweltschutzanlagen vor. So wurden im Bereich Umweltschutz rund 70 Mio. DM investiert. Im Jahre 1993 wurden die Modernisierungmaßnahmen an den Ofenlinien 3 und 4 abgeschlossen. 1994 stand im Karsdorfer Zementwerk die Renovierung der Ofenlinie 1 im Vordergrund. Hauptziel war es, die Emissionen, vorwiegend Staub, den Anforderungen der TA Luft entsprechend anzupassen und auf ein zulässiges Maß zu verringern.

Verfahrenstechnische Beschreibung der Zementherstellung

Zement besteht im wesentlichen aus Verbindungen von Calziumoxid (CaO) mit Siliziumdioxid (SiO2), Tonerde (Al2O3) und Eisenoxid (Fe2O3). Nach DIN 1164 ist Zement ein „ feingemahlenes, hydraulisches Bindemittel für Mörtel und Beton“ und „ ... erhärtet, mit Wasser angemacht, sowohl an der Luft als auch unter Wasser“. Das zur Zementherstellung wichtigste Zwischenprodukt wird als Zementklinker bezeichnet. Die Herstellung dieses Klinkers setzt ein Rohstoffgemisch voraus, welches zu ca. 80% aus Kalkstein und zu ca. 10% aus Ton besteht. Zu diesen Rohmaterialien werden die Komponenten Sand (als Korrekturstoff für die SiO2 - Komponente) und Eisenerz (als Fließmittel zur Senkung des Sintertemperaturbereiches) hinzugefügt. Im Karsdorfer Zementwerk wird der Zementklinker im sogenannten Trockenverfahren hergestellt.

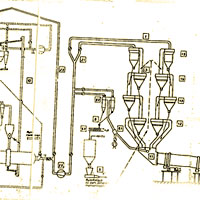

Die im Tagebau gewonnenen kalk- und tonhaltigen Rohmaterialien werden in Brechern zerkleinert und über Transportbänder den Rohmaterialsilos zugeführt.Die Rohmaterialien aus den Rohmaterialsilos werden in der Zentraldosierung mit der Komponente Sand und der Eisenkomponente vermischt, in der Mahltrocknungsanlage mahlgetrocknet und zum Misch- und Vorratssilo transportiert. Die Mahlanlage - eine Becherwerksumlaufmühle mit einem Sichter und sechs Umluftzyklonen - dient zur Zerkleinerung und Trockung des Rohmaterials. Zur Trocknung werden hier die etwa 350°C heißen Abgase der Ofen - Wärmetauscheranlage, welche im Teilverbundbetrieb durch das Mühlensystem geleitet werden, genutzt. Die abgekühlten Gase werden mit dem Teilgasstrom, welcher direkt von der Brennanlage kommt, vereinigt und gemeinsam dem Elektrofilter zugeführt.

Die zur Aufheizung genutzten Ofenabgase kühlen sich von etwa 1200°C am Ofeneinlauf auf unter 400°C nach dem Wärmetauscher ab. Die erforderliche Gasströmung wird nach dem Schachtvorwärmer durch einen Heißgasventilator erzeugt. Die etwa 350°C heißen Abgase werden nach dem Heißgasventilator im Teilverbundbetrieb teilweise zur Trocknung des Rohmehls während des Mahlprozesses genutzt und dabei auf etwa 80 bis 90°C abgekühlt. Der andere Teil des Abgases gelangt zum Verdampfungskühler vor der Abgasentstaubungsanlage. Bei der Fahrweise „ Direktbetrieb“ kommt es zum Stillstand der Mahltrocknungsanlage und die gesamten Wärmetauscherabgase werden über den Verdampfungskühler zur elektrischen Gasreinigungsanlage (EGR) geleitet und über das Abgasgebläse dem Abgasschornstein zugeführt.

Das Rohmehl der Mahltrocknungsanlage, mit dem im Elektrofilter abgeschiedenen Flugstaub, wird als Ofenmehl bezeichnet. Rohmehl, das im Sichter abgeschiedene Fertiggut und ein größerer Teil des Flugstaubes gelangen über pneumatische Höhenförderer zum Misch- und Vorratssilo. Durch stufenweise Belüftung wird das Ofenmehl im Mischsilo homogenisiert und über pneumatische Förderleitungen in den Wärmetauscher der Brennanlage - ein zweiflutiger Schachtvorwärmer - eingeblasen. Nach dem Einblasen in das Steigrohr des Nachzyklons wird durch einen Streukegel das Ofenmehl verteilt und bewegt sich in den Schachtstufen entgegen dem Gasstrom des Drehofens zum Ofeneinlauf. Im Wärmetauscher kommt es neben der Aufheizung des Ofenmehls auf Temperaturen bis zu 900°C, zur teilweisen Kalzinierung der Karbonate.

Im Drehofen, welcher dem Wärmetauscher in Materialflußrichtung direkt nachgeschaltet ist, erfolgt die völlige Kalzinierung der Karbonate, die Aufspaltung der Tonmineralkomponenten sowie die Bildung der Klinkermineralien vor bzw. im Sinterprozeß bei etwa 1450°C durch intensive Übertragung der bei der Verbrennung der Brennstoffe entstehenden Wärme auf das Brenngut in Verbindung mit der heißen Sekundärluft aus dem Klinkerkühler. Ziel ist es, während des Brennprozesses einen Portlandzementklinker mit möglichst hohem C3S- Anteil und niedrigem Anteil an CaO- frei herzustellen.

Nach Verlassen des Drehofens gelangt der Klinker zum Klinkerrostkühler, in welchem die Kühlung des 1300 ... 1400°C heißen Klinkers auf technologisch erforderliche Temperaturen erfolgt. Die während der Klinkerkühlung in der Kaltkammer des Rostkühlers entstehenden, staubbeladenen Abluftströme werden zu 60% als Sekundärluft in den Ofen geführt. Der restliche Anteil gelangt über einen Wärmetauscher zu den JETLINE V - Schlauchfiltern, welche einen Reststaubgehalt kleiner 50 mg/Nm³ gewährleisten, zum Abluftventilator und von diesem über den Abluftschlot ins Freie. Die am Rostkühlerschornstein angebrachte SICK - Staubmeßtechnik sorgt hier für eine kontinuierliche Überwachung der Abluftströme.

Der gekühlte und durch Hammerbrecher zerkleinerte Klinker gelangt über vorhandene Transporteinrichtungen in die vorhandene geschlossene Klinkerlagerhalle. Im anschließenden Prozeß kommt es zur Dosierung der Zementausgangsstoffe. Klinker, Zuschlagsstoffe und Gips werden entsprechend den Anforderungen miteinander vermischt und in der Zementmühle zerkleinert. Die der Zementmühle nachfolgend angeordneten Sichter (Strom- und Umluftsichter) sorgen für eine qualitätsgerechte Material- bzw. Material- Luft- Gemischaufbereitung. Die hierbei im Gewebeabscheider gereinigte Abluft gelangt ebenfalls über einen Abluftschlot mit SICK - Staubmeßtechnik ins Freie. Während der Homogenisierung des Zementes kommt es im Zementsilo zu einer letzten Kontrolle aller wichtigen Zementwerte entsprechend DIN.

Die Zielsetzung bei der Aufbereitung der Roh- und Brennstoffe, für den Brennbetrieb möglichst konstante Massenströme mit gleichmäßigen Stoffeigenschaften bereitzustellen, fördert einerseits nicht nur einen gleichmäßigen Betrieb der Ofenanlage, sondern wirkt sich andererseits auch positiv auf das Emissionsverhalten der Ofenanlage aus.

Kontinuierliche Emissionsüberwachung

Die im Zuge der Modernisierung des Werkes 3 errichteten neuen Filteranlagen, wie Elektrofilter und Gewebeabscheider, dienen der Reinigung der Ofenabgase bzw. der Abluft des Rostklinkerkühlers. Durch diese Filteranlagen ist es möglich, die gesetzlich vorgeschriebenen Grenzwerte für Staub einzuhalten und zu unterbieten. Aufgrund der verfahrenstechnischen Prozesse zur Klinker- und Zementherstellung gehört die Staubabscheidung in der Zementindustrie zur wichtigsten Aufgabe im Bereich Umweltschutz. Die sich in den letzten Jahren fortschreitend verbesserte Abscheidetechnik führte dazu, daß, im Gegensatz zu früheren Jahren, die Staubabscheidung nicht mehr zu den Hauptproblemen dieser Branche zählt. So betrug der Anteil der Zementindustrie an der industriellen Gesamtstaubemission der Bundesrepublik Deutschland (alte Bundesländer) bereits 1986 nur noch 0,6%.

Staub - welches die Gesamtheit der Feststoffe ungeachtet ihrer chemischen Zusammensetzung bezeichnet - liegt heutzutage fast ausschließlich als Feinstaub vor. Feinstäube wiederum unterscheiden sich hinsichtlich ihrer physikalischen (insbesondere Korngröße) und chemischen Eigenschaften, wobei toxische Bestandteile in nicht relativenMengen auftreten. Die beim Zementklinkerbrennen entstehenden heißen Abgase werden, sowohl im Direkt- als auch im Teilverbundbetrieb mit der Mahltrocknungsanlage, für die Staubabscheidung einem Elektrofilter (elektrische Gasreinigungsanlage - EGR) zugeführt. Dieser ist nur in der Lage, staubförmige Partikel niederzuschlagen. Im wesentlichen besteht der anfallende Filter- oder Flugstaub aus Roh- bzw. Ofenmehl. Der abgeschiedene Flugstaub wird - als „ Kreislaufstaub“ bezeichnet - dem Rohmehl wieder zugesetzt. Keinen Einfluß hat die Filteranlage auf die Gaszusammensetzung des Abgases. Abhängig von der Brennstoffart, den Verbrennungsbedingungen und verfahrensimananten Einflüssen kommen zum CO2 des Verfahrensprozesses (Kalzinierung des Ofenmehls) die Schadstoffe SO2 und NOx hinzu. Durch Vorkalzinierung im Schachtvorwärmer ist es jedoch schon möglich, die Emission der Gase herabzusetzen. Emittiert wird außerdem molekularer Sauerstoff vom erforderlichen Verbrennungsluftüberschuß, sowie aus Falschlufteintritten. In besonderem Maße ist der NOx - Gehalt abhängig von den System- Betriebsbedingungen „Direkt“ - oder „Verbund“ - Betrieb. So ist der NOx- Gehalt im Verbundbetrieb in der Regel um 1/3 niedriger. Der in den Roh- und Brennstoffen befindliche Schwefeleintrag wird nur mit 2 bis maximal 10% als SO2 emittiert. Der andere SO2 - Anteil wird im verfahrenstechnischen Prozeß (als Alkali- und Kalziumsulfat) eingebunden. Die staubbeladene Abluft des Klinkerkühlers wird durch einen Schlauchfilter- Gewebeabscheider gereinigt. Die übrigen Entstaubungsanlagen sind ebenfalls filternde Gewebeabscheider. Diese neuen Filteranlagen wurden so ausgelegt, daß ein Reingasstaubgehalt < 50 mg/Nm³ gewährleistet werden kann.

In der Praxis haben sich zwei Hauptgruppen zur Messung von Emissionen herausgebildet. So sind extraktive und In- Situ- Meßverfahren gängige Verfahren zur kontinuierlichen Staubmessung. Da erst mit der TA Luft 86 Zementwerke verpflichtet wurden, kontinuierlich die Emissionen an Schwefeldioxid und Stickstoffdioxid zu überwachen, wurden bis dahin jedoch überwiegend extraktiv arbeitende Geräte verwendet. „Gegenüber der extraktiv arbeitenden Meßgeräten, z.B. der Firmen Hartmann & Braun, Siemens oder Maihak, scheinen sich In- Situ- Meßgeräte der Firma Sick in der Zementindustrie durchzusetzen.“ (VDZ - Mitteilungen 88 - Mai 1992) Im Gegensatz zum extraktiven Meßverfahren entfällt bei der In- Situ- Technik generell die Probenahme. Die Meßsignale resultieren aus der unmittelbaren Wechselwirkung zwischen Licht und Staubpartikeln im Abluftkanal. Grundlage der extraktiven Methode ist die annähernd isokinetische Teilstromentnahme aus dem Hauptgasstrom.

Die Vorteile der In- Situ- Verfahren gegenüber den extraktiven Meßsystemen liegen so beispielsweise im geringen Wartungsaufwand der Meßgeräte, dem automatischen Selbsttest (Nullpunkt und Ver-schmutzungskorrektur) und der Erfassung des gesamten Strömungsquerschnittes. Beim extraktiven Verfahren wird dagegen punktförmig ein Teilstrom dem Hauptgasstrom entnommen. Desweiteren ist die In- Situ- Messung geeignet für den Einsatz von Regelprozessen. Die Entsorgung von Kondensat aus der Entnahmeleitung entfällt. Von der Messung bis zur Auswertung besteht eine sehr viel kleinere Zeitverzögerung (< 4s) im Gegensatz zur extraktiven Meßmethode (ca. 60s), bei welchem lange Totzeiten von der Gasentnahme bis zur Auswertung entstehen. Bei der extraktiven Messung treten Probleme auf, die mit aufwendigen Wartungsarbeiten verbunden sind undichte Schläuche, Zufrieren der Leitung oder Mängel bei der Meßgasaufbereitung. Zusätzlich kann es zur Verfälschung von Meßergebnissen kommen, aufgrund von Ablagerungen bei längeren Probenahmeleitungen und damit zum Verlust der im Teilstrom vorhandenen Schadstoffkomponenten. Aufgrund der physikalischen Gegebenheiten ergibt sich jedoch bei der In- Situ- Messung eine Einschränkung der Meßstreckenlänge.

Zementwerk Karsdorf 1956

"Im Jahre 1927 wurde die Karsdorfer Zement GmbH als Aktiengesellschaft „ Kursachsen - Portland Zement“ gegründet. 1951 wurde das Unternehmen volkseigener Betrieb. In den fünfziger und hauptsächlich sechziger Jahren kam es im „ VEB Zementwerk Karsdorf“ zu zahlreichen Um- und Ausbauphasen."

Schachtvorwärmer ...

... und Drehrohröfen. Die Gesamthöhe der Vorwärmer beträgt 70 Meter. Während der teilweisen Kalzinierung bei 800°C werden die Materialien für den Brennprozess in den Drehrohöfen konfektioniert.

Zementwerk von Süden

"Im Drehofen, welcher dem Wärmetauscher in Materialflußrichtung direkt nachgeschaltet ist, erfolgt die völlige Kalzinierung der Karbonate, die Aufspaltung der Tonmineralkomponenten sowie die Bildung der Klinkermineralien vor bzw. im Sinterprozeß bei etwa 1450°C durch intensive Übertragung der bei der Verbrennung der Brennstoffe entstehenden Wärme auf das Brenngut in Verbindung mit der heißen Sekundärluft aus dem Klinkerkühler."

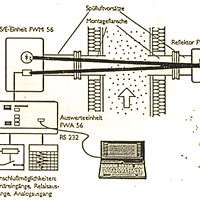

Messtechnik

Das RM 41 - Staubgehaltmeßgerät der Firma Erwin Sick GmbH ermittelt Staubkonzentrationen auf optischem Wege. Dieses Meßgerät gehört zur Gruppe der Transmissiometer. Die Messung erfolgt quer durch den Abgasstrom im Kamin. In dem optischem Maß Extinktion wird der Energieverlust des Lichtes ausgedrückt. Diesem Extinktionswert ist die in dem durchstrahlten Gas enthaltene Staubmenge proportional.

Wärmetauscheranlage

Aufgrund des in den letzten Jahren angestiegenen Umweltbewußtseins der Bundesbürger, wurden die Forderungen nach (härteren) Umweltschutzgesetzen immer stärker. Am 01. April 1974 trat das Bundes- Immissionsschutzgesetz (BImSchG) in Kraft, welches seitdem mehrere Gesetzesnovellen durchlief. Im wesentlichen ist für die Zementindustrie jedoch die „ Technische Anleitung zur Reinhaltung der Luft“ (TA Luft) maßgebend.