„Einem Ingenieur ist nix zu schwör.“ tönte es noch vor Jahren von jungen Maschinenbaustudenten. Doch heute sind Motorentwickler nicht zu beneiden. Das Karussell immer kürzerer Entwicklungszeiten dreht sich immer schneller. Der Ruf der Kunden nach mehr Leistung mit jedem neuen Modell setzt die Ingenieure ebenso unter Druck wie ihre Kritiker, die über hohe Verbräuche und Emissionen die Spirale immer enger drehen. Heute scheinen die Zeiten vorbei, als es noch hieß „Viel hilft viel“. Allein die stetig steigenden Kraftstoffpreise, egal ob künstlich nach oben getrieben, ob durch Staat oder Mineralölkonzerne beeinflusst, zwingen die Motorenhersteller zum Handeln. Hinzu kommen die schärfer werdenden Abgasnormen und das Ziel nach dem „Null-Emissionsfahrzeug“. In diesem Spannungsfeld forschen die Ingenieure und haben mit dem sogenannten Downsizing eines der erfolgreichsten Mittel gegen ansteigende Verbrauchswerte entwickelt. Das Motto heißt nun „weniger ist mehr“ und so wird Dieseln und Benziner der Hubraum genommen, um den Leistungsverlust anschließend mit Aufladung zu kompensieren. Mit Hilfe der Abgasturbolader wird eine größere Luftmenge und damit auch mehr Sauerstoff in den Zylinder transportiert. Umweltverträglichkeit und Fahrspaß lassen sich kombinieren. Was bis vor wenigen Jahren nur dieselbetriebenen Nutzfahrzeugen vorbehalten war, hält nun auch immer mehr bei Pkws mit Benzinmotoren Einzug.

Mit dem Beginn des neuen Jahrtausends haben sich auch die Verhältnisse in der Turboladerwelt geändert. Während sich mehrheitlich die etablierten US-Amerikaner Garrett Honywell und BorgWarner Turbo Systems mit den japanischen Mitsubishi Turboingenieuren und Cummins Engine, hier eher mit dem Briten Holset, die Zulieferumfänge teilten, erkannten auch andere Firmen die Gunst der Stunde. 2001 wurde die IHI Charging Systems International GmbH als Joint Venture zwischen Daimler und dem japanischen Mischkonzern IHI gegründet. Auch die deutschen Firmen Pierburg und Siemens traten für einige Zeit auf die Laderbühne. Eine Vernunftehe gingen auch Bosch und Mahle 2008 ein und konzentrierten sich in ihren Anfängen auf den heiß begehrten Pkw-Markt. In einer Pressemitteilung vom Dezember 2010 ließen sie zudem bekannt geben, dass „Bosch Mahle Turbo Systems den ersten Serienauftrag für Abgasturbolader im Nutzfahrzeugbereich erhalten hat. Das neue Bauteil wird im neu entwickelten Deutz Off-Highway-Motor Verwendung finden.“ (Global Press Nachrichtenagentur). Die Goldgräberstimmung scheint sich auch auf den Newcomer Voith übertragen zu haben. Obwohl der Schwerpunkt des Traditionsunternehmens von der Schwäbischen Alb in erster Linie im Schwermaschinenbau zu finden ist, wagte sich die Firma in den Automobilsektor vor. Es wird spannend bleiben auf dem Turboladermarkt. Neue Schlachten werden geschlagen, Finten gelegt, Experten ausgebildet oder auf der Strecke bleiben. Einige Firmen werden aus unterschiedlichen Gründen mehrere Millionen Euro investieren und doch auf der Strecke bleiben. Aber wiederum werden auf dem Weg zum „Null-Emissionsfahrzeug“ noch viele engagierte Ingenieure neue Ideen entwickeln und umsetzen.

Bereits mit ihren ersten Verbrennungsmotoren versuchten Gottlieb Daimler (1885) und Rudolf Diesel (1896) durch Vorkompression der Ansaugluft die Motorleistung zu erhöhen und den Kraftstoffverbrauch zu verringern. Alfred Büchi gelang 1925 mit der ersten erfolgreichen Turboaufladung eine Leistungssteigerung um 40% und gilt heute als Begründer der Abgasturbolaufladung. Erste Anwendungen beschränkten sich jedoch auf Schiffsdiesel (1925) und Diesellokomotiven (1930). 1938 brachte die Maschinenfabrik Sauer den ersten Nutzfahrzeugmotor mit ATL auf den Markt. Die ersten Personenwagen mit Turbomotor erschienen 1962/63 in den USA u.a. mit dem Chevrolet Corvair Monza. Doch erst nach der Ölkrise 1973 setzte sich die kommerzielle Anwendung bei Dieselmotoren durch.

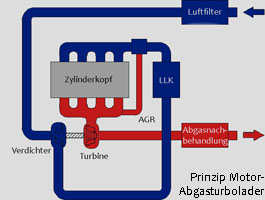

Höhere Motorleistung gegen geringen Bauraum, Aufladung gegen Saugmotor. An der Aufladung eines Motors scheint niemand mehr vorbeizukommen. Grundprinzip der Abgasturbolaufladung ist die teilweise Nutzung der an sich verlorenen Abgasenergie zum Antrieb einer Turbine, verbunden über eine Welle mit einem Verdichter dem Motor komprimierte Luft zuführend. Gegenüber dem Saugmotor punktet der Turbo mit geringem Verbrauch und Energieverlusten. Seit den frühen 1950er Jahren setzte sich die Technik in Nutzfahrzeugen durch. Für die Spediteure von wirtschaftlichem Vorteil; konnten so durch die kleineren, leichteren Motoren Laderaum und Zuladung vergrößert werden. Klarer Vorteil auch der sinkende Kraftstoffverbrauch, während die Transportgeschwindigkeit im gleichen Zeitraum anstieg.

OM471 im MB Actros

Das Zusammenspiel zwischen den Schlüsselkomponenten Turbolader, Einspritzsysteme und Motorsteuerung ist für eine effiziente Emissionssenkung bei gleich hoher oder besserem Fahrverhalten unausweichlich. (Quelle: Daimler AG)

Robuste Technik

Lange Jahre beherrschten einfache Aufladesysteme den Markt. Lader ohne Regelung des Abgasstromes (Abb. ATL der Fa. Garrett) fanden Jahrzehnte ihren Einsatz in Nutzfahrzeugen.

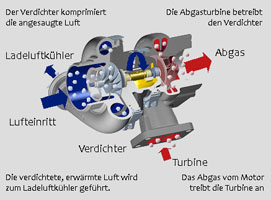

Bei Abgasturboladern wird durch die in der Regel verlorene Abgasenergie ein Turbinenrad angetrieben, welches über eine Welle einen Radialverdichter antreibt. Die auf diese Art verdichtete Ansaugluft auf der Verdichterseite wird so dem Motor zugeführt. Es entsteht ein größere Luftmasse im Brennraum. Mit Hilfe eines Abgasturboladers sollen hohe Drehmomente und damit höhere Motorenleistungen erreicht werden. Dies gelingt, indem die angesaugte Luft verdichtet wird. Durch die höhere Dichte kann bei jedem Einlaßtakt eine größere Luftmenge und damit mehr Sauerstoff in den Brennraum gelangen. Mit dem höheren Sauerstoffangebot wird es möglich, mehr Kraftstoff einzuspritzen. Die Leistung steigt. Das Abgas eines Motors besitzt Wärme- und Bewegungsenergie. Diese Energien werden genutzt, um die Abgasturbine des Turboladers anzutreiben. Das Abgas verliert dadurch einen Teil seiner Energie. Es kühlt sich ab. Die Abgasturbine treibt den Verdichter an. Der Verdichter preßt die angesaugte Luft zusammen. Durch die erfolgte Erwärmung verringert sich die Dichte. Im Ladeluftkühler wird die Luft abgekühlt und die Dichte wieder erhöht. Bei den meisten Abgasturboladern kommen heute Radialverdichter zum Einsatz. Dieser Verdichtertyp besteht aus Radialverdichterrad, Spiralgehäuse und dem Diffusor. Die Luft wird durch die Drehzahl des Verdichterrades axial angesaugt und auf hohe Geschwindigkeiten beschleunigt. Die beschleunigte Luft verlässt das Rad in radialer Richtung zum Diffusor. Hier wird die kinetische Energie in Druckenergie gewandelt. Druck und Temperatur steigen an.

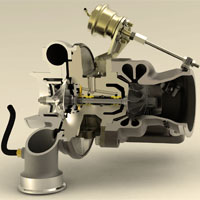

Variabler Düsenring

Bei Turbolader mit variabler Düsengeometrie ist es möglich, die gesamte Abgasenergie zu nutzen. Durch die verstellbaren Leitringe im Turbinengehäuse ist es möglich, den Strömungsquerschnitt der Turbine für jeden Betriebspunkt des Motors optimal einzustellen. Der Wirkungsgrad des Turboladers und somit auch des Motors wird erheblich verbessert. (Quelle: VW)

Bosch-Mahle Turbosystems

"Bosch Mahle Turbo Systems hat den ersten Serienauftrag für Abgasturbolader im Nutzfahrzeugbereich erhalten. Das neue Bauteil wird im neu entwickelten Deutz Off-Highway-Motor Verwendung finden." (Pressemitteilung 12/2010)

Der Diffusor wird aus Verdichterrückwand und einem Teil des Spiralgehäuses gebildet. Die Luft wird im Spiralgehäuse gesammelt und die Geschwindigkeit bis zum Verdichteraustritt reduziert. Das Betriebsverhalten der Verdichter wird in erster Linie durch Kennfelder beschrieben. In diesen Kennfeldern wird das Druckverhältnis über den durchgesetzten Volumen- bzw. Massenstrom dargestellt. Volumen- und Massenstrom werden auf Grund der Vergleichbarkeit auf einen bestimmten Normzustand am Verdichtereintritt bezogen. Der Arbeitsbereich von Strömungsverdichtern wird durch die Pumpgrenze, die Stopfgrenze und die maximal zulässige Drehzahl des Verdichters begrenzt. Die Pumpgrenze begrenzt den linken Kennfeldrand. In diesem Bereich löst sich durch zu kleine Volumenströme und zu hohe Druckverhältnisse die Strömung von den Verdichterschaufeln. Der Fördervorgang wird unterbrochen; die Luft strömt rückwärts durch den Verdichter. Erst wenn sich wieder ein stabiles Druckverhältnis mit positivem Volumenstrom eingestellt hat, erfolgt ein neuer Druckaufbau. Dieser Vorgang wiederholt sich in rascher Folge. Das dabei auftretende Pumpgeräusch ist für den Namen verantwortlich. Wird der maximale Volumenstrom eines Verdichters, begrenzt durch den Querschnitt am Verdichtereintritt, und die Schallgeschwindigkeit am Radeintritt erreicht, spricht man von der Stopfgrenze. wird normalerweise durch den Querschnitt am Verdichtereintritt begrenzt. Im Kennfeld zeigt sich die Stopfgrenze durch die stark abfallenden Drehzahlkennlinien am rechten Kennfeldrand.

In der Regel besteht die Turbine eines Abgasturboladers aus einem Turbinenrad und dem Turbinengehäuse. Das Turbinenrad wird von den Abgasen des Motors angetrieben und treibt über eine Welle das Verdichterrad an; die Energie der Motorabgase wird in mechanische Energie umgewandelt. Durch den Strömungsquerschnitt der Turbine werden die Abgase aufgestaut. Das zwischen Eintritt und Austritt entstehende Druck- und Temperaturgefälle wird in kinetische Energie umgesetzt, die das Turbinenrad antreibt. Turbolader werden in Axialturbinen und Radialturbinen aufgeteilt. Bei Axialturbinen erfolgt die Anströmung des Rades in axialer Richtung. Radialturbinen werden zentripetal durchströmt, also in radialer Richtung von außen nach innen. Das Ausströmen erfolgt dann in axialer Richtung. Bis zu einem Raddurchmesser von etwa 160mm, das entspricht etwa einer Motorleistung von 1000 kW je Turbolader, werden ausschließlich Radialturbinen verwendet. Ab 300mm werden Axialturbinen eingesetzt. Dazwischen finden beide Varianten Anwendung. Somit decken Radialturbinen fast alle Anwendungen im sogenannten On- und Offroadbereich ab. Das Betriebsverhalten einer Turbine ist von vielen Faktoren abhängig. Die Leistung steigt mit zunehmenden Druckgefälle zwischen Eintritt und Austritt. Je höher also die Motordrehzahl, umso mehr staut sich Abgas vor der Turbine. Aber auch mit zunehmender Abgastemperatur steigt die Turbinenleistung aufgrund des höheren Energiegehaltes des Abgases an.

Auf der Nutzung der Abgasströme lag das Augenmerk früher Abgasturbolader. Diese Typen sind in erster Linie ungeregelt; prinzipbedingt strömt das Abgas auf die Turbine, die den Verdichter antreibt. Aufgrund der hohen Anforderungen an das Ansprech- und Fahrverhalten turboaufgeladener Motoren ist es notwendig, dass der volle Ladedruck bereits bei niedrigen Motordrehzahlen zur Verfügung steht. Die Forderung wird in Verbindung einer turbinenseitigen Ladedruckregelung erreicht.

Die einfachste Form ist die Regelung mittels turbinenseitigen Bypass; der Wastegateregelung. Die Turbine wird hierbei so klein ausgelegt, dass bereits bei niedrigen Drehzahlen ein sehr gutes Drehmomentverhalten erreicht wird. Der Turbine wird kurz vor dem Erreichen des maximalen Drehmoments mehr Abgas zugeführt, als für die Erzeugung des Ladedruckes notwendig ist. Das Bypassventil, eine Ladedruckregelklappe, wird über einen Aktuator geöffnet. Ein Teil des Abgasstromes wird an der Turbine vorbeigeleitet. Die Regelung der Aktuatoren erfolgt selbstregelnd durch das Aufschlagen von Ladedruck auf die Membran innerhalb der Steuerdose (pneumatische Regelung). Bei der elektronischen Ladedruckregelung hingegen ist die Einstellung des optimalen Ladedruckes bei Teillast ermöglicht. Die zweistufige Aufladung kombiniert verschiedene Regelungsarten und bietet bei sehr hohen Leistungsanforderungen und geringem Bauraum eine optimale Lösung. Die Hochdruckstufe ist hierbei so ausgelegt, dass bei niedrigen Motordrehzahlen ein hoher Ladedruck zur Verfügung steht. Steigen die Drehzahlen an, wird die Hochdruckstufe über das Wastegate umgangen; die Niederdruckstufe erzeugt den notwendigen Ladedruck.

V12 TDI im Audi Q7

Lange Jahre setzte der von Volkswagen eingetragene Markenname Akzente in der Motorentechnik. Die drei Buchstaben bezeichnen die Dieseldirekteinspritzung und Aufladung. (Quelle: Audi)

V6 TFSI im Audi

Die Motoren nähern sich an. Während früher der Turbolader nur an Dieselmotoren vorkam, gewinnt er bei künftigen Benzinmotoren immer mehr an Bedeutung.